高明利 任海濤 馬文波河南省礦山起重機有限公司 長垣 453400

摘 要:電動單梁起重機主梁制造用的U 形槽是該類型起重機主梁的重要組成部分,傳統的生產方法為分段壓制成形,并進行焊接組合加長,但該方法存在許多缺陷,影響起重機質量、限制起重機大批量生產等。為解決傳統方法存在的問題,設計并使用一種連續滾碾成形工藝技術,生產制造電動單梁U 形槽,取消了U 形槽組合加長焊接工序;通過量化分析,U 形槽連續滾碾成形工藝具有許多優越性。

關鍵詞:U 形槽制造;連續滾碾工藝;結果分析

中圖分類號:TG335.4 文獻標識碼:A 文章編號:1001-0785(2020)12-0060-04

0 引言LD電動單梁主梁是該類起重機最主要的承載部件,同時也是電動葫蘆小車的運行軌道,因此電動單梁主梁的質量直接影響著起重機的安全使用,在這其中,制造工藝方法又是決定產品質量的關鍵因素。

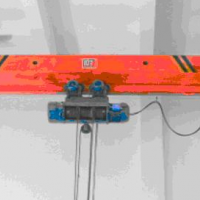

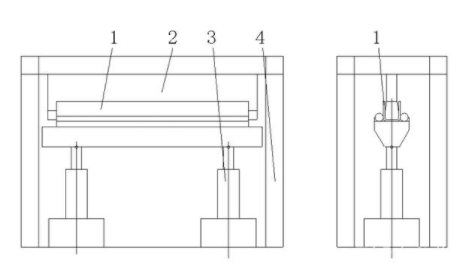

傳統的主梁制作工藝是:主梁U 形槽翻轉口向上置于工裝胎具上,調直、調平、墊出上拱度;按圖紙要求栽焊隔板、焊接工字鋼、焊接側板、焊接斜板、焊接掛板等完成主梁制作。長期以來電動單梁起重機主梁U形槽的生產制造工藝方法是用液壓設備分段壓制短節U形槽,工藝設備如圖1 所示,這種生產制造方法由于受鋼板幅面寬度以及液壓工作臺寬度限制,U 形槽每節長度一般為1 500 mm,需將多段U 形槽短節組合焊接成滿足起重機跨度要求的長條U 形槽,見圖2。按照這種傳統工藝方法生產制作出的單梁主梁存在許多問題,例如:由于焊接應力集中主梁負載后容易下撓變形、主梁U 形槽焊縫處易出現疲勞破壞、主梁旁彎大影響葫蘆小車運行等,同時存在浪費原材料、生產效率低的問題。為了解決上述問題,特研制了新式電動單梁起重機主梁U 形槽連續滾碾工藝技術(以下簡稱連續滾碾工藝),采用連續滾碾工藝,取得創新性成功,工藝設備如圖3所示。傳統工藝與連續滾碾工藝生產制造的U 形槽如圖2、圖4 所示,與傳統工藝相比,采用連續滾碾最終生產的主梁實物無橫向焊縫,見圖5、圖6。

圖 1 傳統短節壓槽工藝設備

圖 2 傳統工藝成型的短節U 形槽

圖 3 無接縫U 形槽滾碾工藝設備

圖 4 連續滾碾工藝成型的無接縫U 形槽

圖 5 傳統工藝生產的主梁實物

圖 6 連續滾碾工藝生產的主梁實物

1 U 形槽連續滾碾工藝原理電動單梁起重機主梁U 形槽連續滾碾工藝技術,改變傳統的上下垂直擠壓成形方式( 見圖7a)。U 形槽水平延伸連續漸變滾壓成形輸出。成形工藝原理簡圖如圖7b 所示,主要包括工序過程為:1)首先按照產品U 形槽周長并考慮滾碾延伸率定制符合U 形槽周長尺寸要求寬度的板卷;2)將鋼板卷安裝在滾碾開卷機上,啟動設備,由喂料機構拉伸卷板頭給開平工部送料,卷板拉伸后在平板區搟平,再傳遞給漸變成形碾制區滾碾成形。滾碾成形后的U 形槽繼續向前輸送進入整形區,通過整形區整形進一步提高U 形槽工件精度,從而達到設計要求;3)定長剪切U 形槽 由于輥碾機為連續滾碾工作,理論上鋼板長度足夠長,工作場地足夠長,U 形槽長度可以不受限制的延長,生產中只需要根據起重機的跨度要求剪切斷開U 形槽。現實生產中需根據合同要求將跨度參數編程,通過設置所需U 形槽長度,滾壓到一定長度可自動剪切,直接制造出合格的U 形槽工件。

目前根據市場需要以及運輸長度限制,31 m 及以下跨度的電動單梁起重機主梁U 形槽均可以實現連續成形,不需要對接。

1.U 形槽 2.U 形槽壓型 3. 液壓機 4. 液壓機機架(a)U 形槽傳統壓形工藝原理圖

1. 鋼卷 2. 鋼板搟平區 3. 成形區 4. 整形區 5.U 形槽(b)U形槽輥軋成形連續滾碾工藝原理圖圖 7 成形工藝原理簡圖

2 工藝對比分析2.1 耗材對比以LD5t-22.5m 跨度電動單梁主梁U 形槽為例,將兩種工藝方法制造出來的產品進行對比分析。U 形槽材為Q235B,截面尺寸為-6×452×575 mm,跨度22.5m 主梁所需U 形槽長度為222 20 mm。1)鋼板原材料浪費情況對比分析采用連續滾碾工藝可以直接制造出截面,避免鋼材原材料浪費的問題;傳統工藝生產制作U 形槽,必須分段制作,每段長度1 500 mm,組合成222 20 mm 長度需要為14.813 節,故制造生產一臺5 t 跨度22.5m 的主梁U 形槽,需要用15 節1 500 mm 的短節組合焊接一起才能實現,其中,多余的U 形槽長度280 mm 這一段原材料屬于浪費料。因而可得浪費料折合質量為1570.26×0.006×0.28×7.85=20.71 kg,可見相比使用傳統方法,連續滾碾成形工藝可節約20.71 kg 鋼板原材料。

2)U 形槽組合焊接焊條原材料消耗對比分析采用傳統的分段組合焊接有14 道U 形焊縫需要焊接,焊縫高5 mm, 焊縫寬10 mm,14 道焊縫需要的焊接焊條質量為15×2×1570.26×0.005×0.01×7.85=18.94 kg,采用連續滾碾工藝生產制造U 形槽無對接接口,不需要消耗焊接焊條。

2.2 制造工時對比分析若采用傳統的分段壓槽組合焊接成形工藝,需要15 段短節U 形槽組合焊接成形,經現場計時考察需要以下工序時間完成:1)上料- 壓槽- 出槽每節需時5 min,15 節合計需時75 min;2)短節U 形槽放置工裝胎具上每節需時5 min,15 節合計需時75 min;3)找正、點焊每一個接口需單個接口需時5 min,14 個接口合計需時70 min;4)U 形槽焊接每米需時1 min,14 個接口焊接合計需時44 min;5)平均每個接口需焊條8 根,更換單根需時 0.5min,14 個接口合計需時56 min;6)調整焊接位置、工件翻轉平均每個接口需時5min,14 個接口合計需時70 min;7)清理焊渣、藥皮每個接口需時1 min,14 個接口合計需時14 min。

不考慮焊U 形槽焊接后整形時間,采用傳統的分節壓制成型,然后進行組合,所需工序時間為404 min;采用連續滾碾成形工藝制造相同規格U 形槽,直接使用設備制造,需時為2.222 min;與傳統工藝相比,采用連續滾碾工藝可節約時間401.778 min;

2.3 工件強度質量影響對比分析1)不同工藝對U 形槽構件疲勞強度的影響分析使用傳統工藝分段壓制成形,然后再焊接組合成形制造出來的U 形槽,接口處為U 形連續焊接焊縫,焊接件的焊接應力集中等級為K4 級,U 形槽構件工作級別為E4,拉伸和壓縮疲勞許用應力的基本值為[1]:[σ-1]L=62.2 MPa

采用連續滾碾成形工藝制造U 形槽,U 形槽中間無焊縫,拉伸和壓縮疲勞許用應力基本值為[1]:[σ-1]X=182.1 MPa比較兩種情況的疲勞強度許用應力基本值,可知在其它條件相同的情況下,連續滾碾工藝制作的工件強度要明顯的高于老工藝制作的工件強度。

2)脆性破壞因素分析如圖5 所示,采用傳統工藝分段壓制成形U 形槽,再組合成長條成品U 形槽制成的電動單梁主梁存在著許多縱橫交叉焊接焊縫,焊縫匯聚,屬于高度應力集中現象,工件脆性破壞的危險性最大,脆性應力影響評價系數ZA=σG/0.3σS+1

表明結構件材料受焊接影響的脆性嚴重。采用連續滾碾成形的U 形槽制造而成的電動單梁主梁,該主梁沒有U 形對接焊縫,主要有4 條縱向焊縫,如圖6 所示, 構件焊縫評級應為I 類焊縫,此種情況脆性應力影響評價系數ZA=σG/0.3σS-1

表明結構件脆性破壞的可能性比較低。可知,采用連續滾碾工藝制造的主梁強度明顯高于傳統工藝制造的主梁,連續滾碾工藝制造的起重機安全系數明顯高于傳統工藝制造的起重機。

2.4 工人勞動強度影響對比分析就U 形槽制作而言,分段壓型的傳統工藝,很難實現機械化和自動化,板料上料和U 形槽卸料都是由人工搬抬完成。要制作跨度22.5 m 使用的22 220 mm 長的U 形槽,僅壓型一道工序,工人需要將15 節U 形槽板料和U 形槽分別搬上和搬下15 次,而壓槽工作臺高度一般800 mm,每節U 形槽重量為110.94 kg,工人需要承擔巨大的勞動強度。

采用連續滾碾成形工藝,生產過程中,上鋼板卷和下22 220 mm 長的U 形槽采用的是起重機吊裝方式,工人無需搬抬做功,大大降低了勞動強度。

2.5 工藝對比分析小結使用連續滾碾工藝制造的產品,表面沒有對接焊縫,顯著減少制作時的相關焊接工作量,焊接材料消耗明顯降低。同時減少焊縫數量,減少了焊接應力集中,焊接變形明顯減小,工件內在質量明顯提高。起重機產品性能和幾何尺寸明顯提高,同時提高了安全系數。

3 結語采用連續滾碾制造電動單梁主梁U 形槽的新工藝技術,具有明顯的經濟效益;同時顯著的降低工人勞動強度、改善生產環境、提高生產效率;采用連續滾碾工藝方法進行相關生產制造,可以顯著提高主梁鋼結構質量,提高起重機安全使用可靠度、保證電動葫蘆小車運行通暢。

參考文獻[1] GB/T3811—2008 起重機設計規范[S].[2] JB/T1306—2008 電動單梁起重機[S].[3] 張質文 起重機設計手冊[M]. 北京:鐵道出版社,2013.

手機版|

手機版|

關注公眾號|

關注公眾號|

下載手機APP

下載手機APP